AndroidⅡ

超高精度高速微細加工機

「実加工精度 ± 1 μm 以下 の追求」をコンセプトに開発された Android 高速加工条件下においても、変位量を極限まで抑え、更なる高精度加工を達成すべく改良を 加えて、お客様からの更なるご要望に対応しブラッシュアップされた 次世代 Android 。

その名は________「超高精度高速微細加工機」 AndroidⅡ

| 軸移動量(XYZ) | 450・350・200mm |

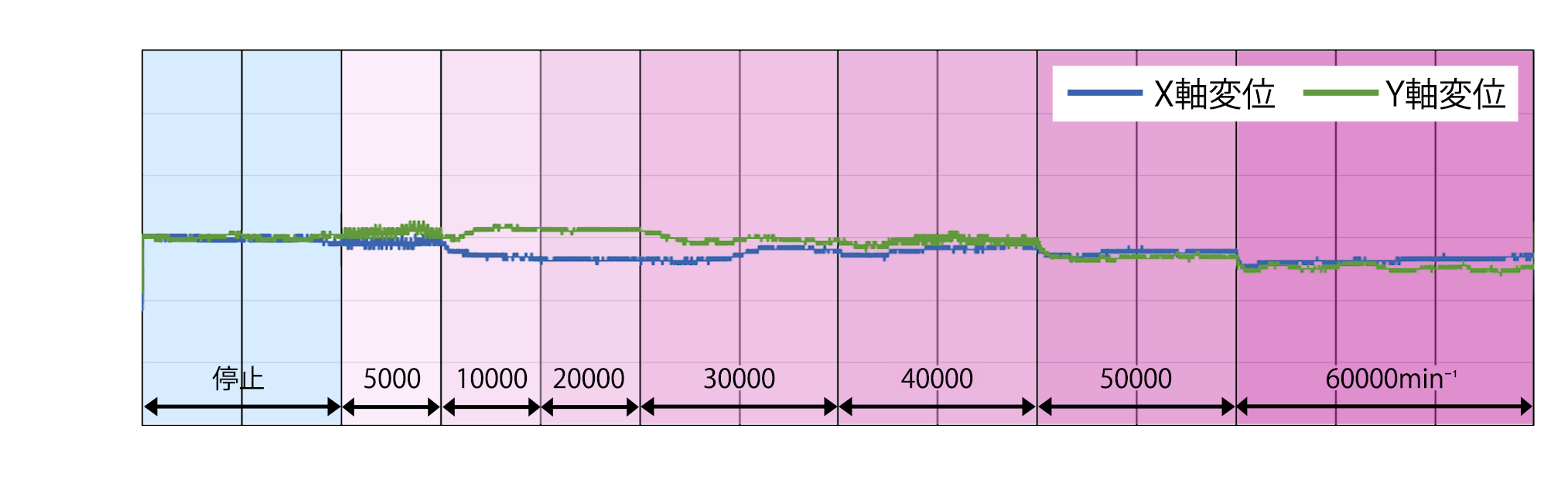

| 主軸回転数 | 3,000~60,000 min⁻¹ |

| 主軸テーパ穴 | 1/10 ショートテーパ(2面拘束) |

| ツールシャンク形式 | HSK-E25 |

| ATC工具収納本数 | 20本(OP:40・60・100本) |

| 機械質量 | 5,800kg |

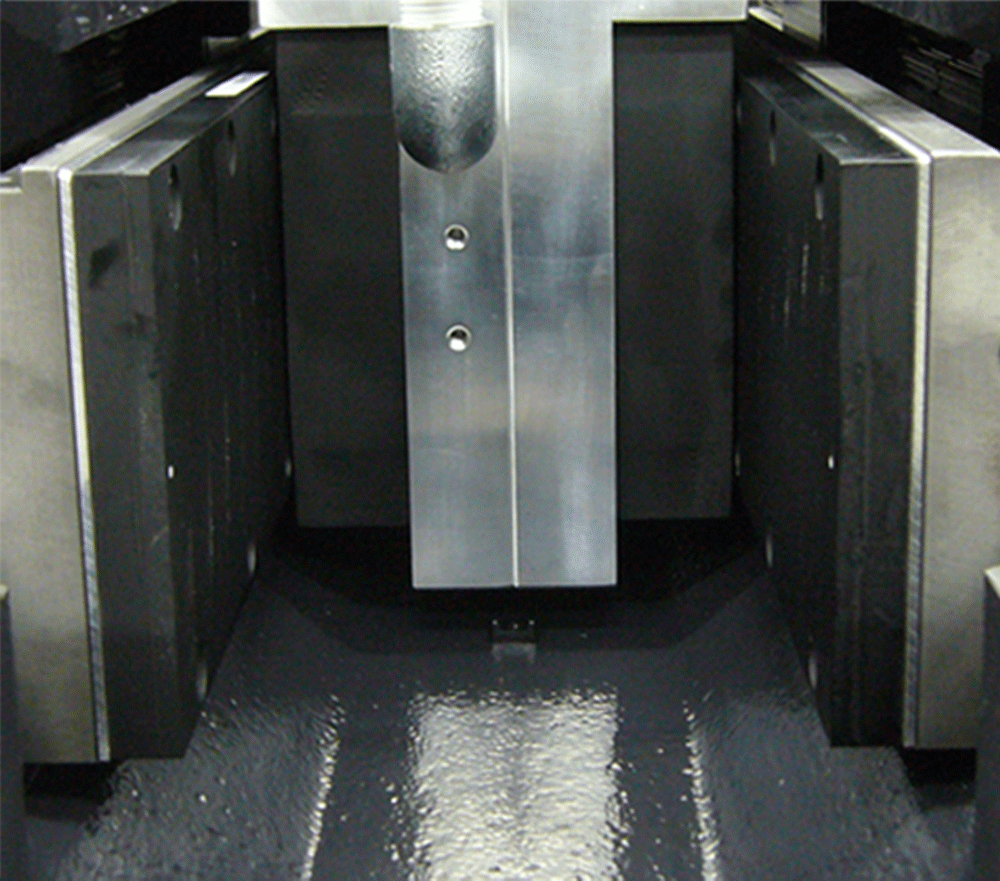

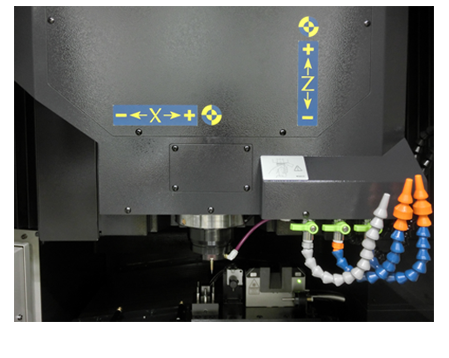

軸水平対向取付けリニアモータ駆動

- 各軸ともに 2 基ずつのリニアモータを搭載。各々の吸引力を完全相殺させ、リニアモータによる移動物や案内面への偏荷重を徹底抑制。

- 熱源対策として、コイル内部と取付け部のダブル冷却方式を採用。

- 搭載スケールフィードバック:最高水準分解能 0.00025μm ( 0.25nm ) フル・クローズド・ループ方式により、指令値に対する実移動距離の絶対照合化は、安定的な位置決め性能を保証。

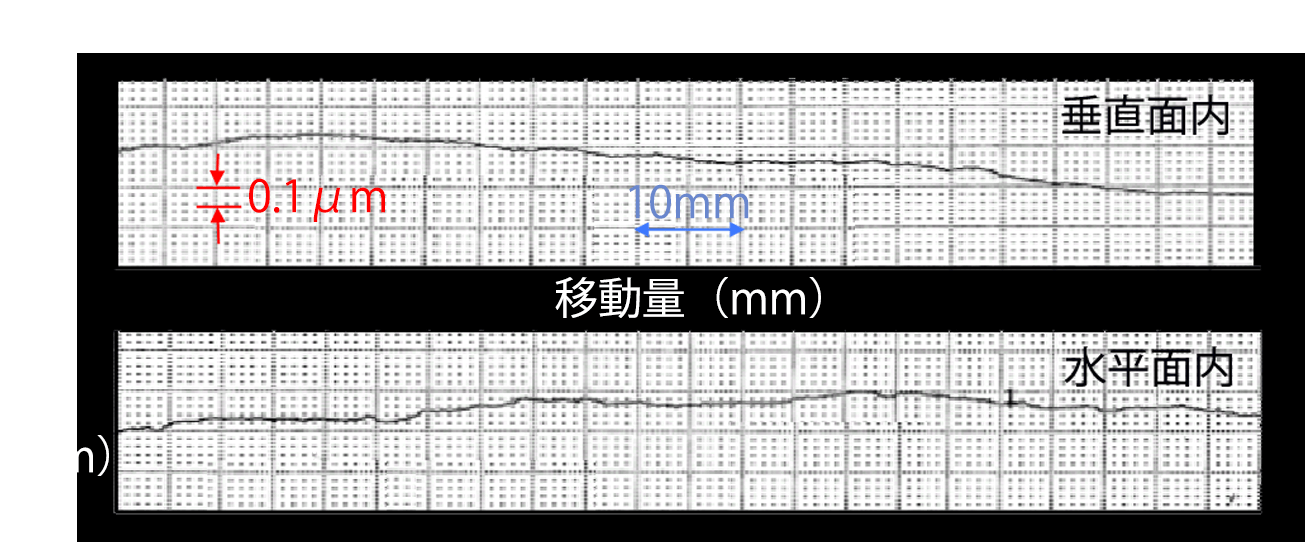

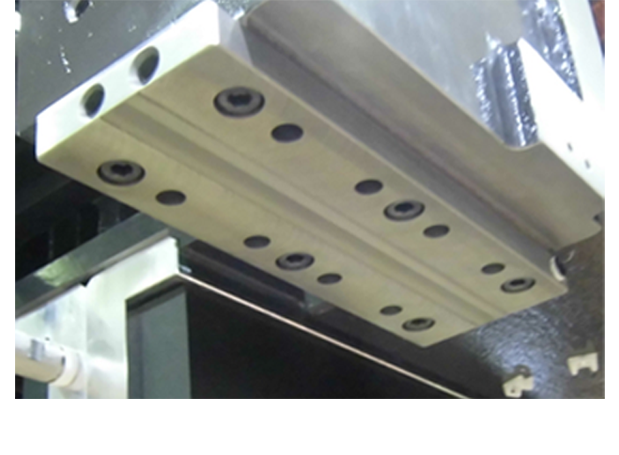

特殊超精密転がり案内面

- 高剛性化と同時にノン・スティックスリップの滑らかな軸移動動作を実現

- キャレッジガイドの支持幅の拡大は、その平均化効果により高い真直性能を確保

- 接触面は、従来案内面比 約 6 倍へ拡大。また X ・ Y 軸ともにそのウェービング量を水平面・垂直面において、0.02~0.07μm / 20mm と 約 1 / 20 へ抑制した特殊専用仕様

その他の特徴

■Androidの進化

◆高精度化

・熱変異対策強化 (Active H・I・S)

1.排熱対策強化

主軸、及び各軸 ( X,Y,Z 軸) リニアモータ廻りの換気効率を強化する事でY軸方向熱変位を低減

2.ガイド部キャリッジ冷却

発熱源であるガイド部の冷却により長時間の高精度維持を実現

※ActiveH.I.S.:Active Heat Isolation System(先進的熱分離システム)の略称

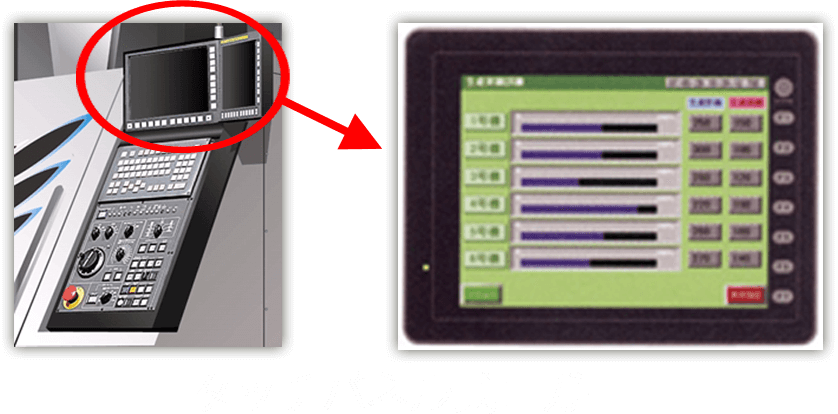

■見える化の進化

◆M-Kitの進化

1.測定ポイント16点

2.タッチパネル式ロガー採用

◆ASC機能

スピンドルのサチレートを自動で検知

暖機運転時間を削減し、非加工時間を短縮

※「ASC機能」Auto Saturation Check 機能(自動サチュレーションチェック機能)の略称

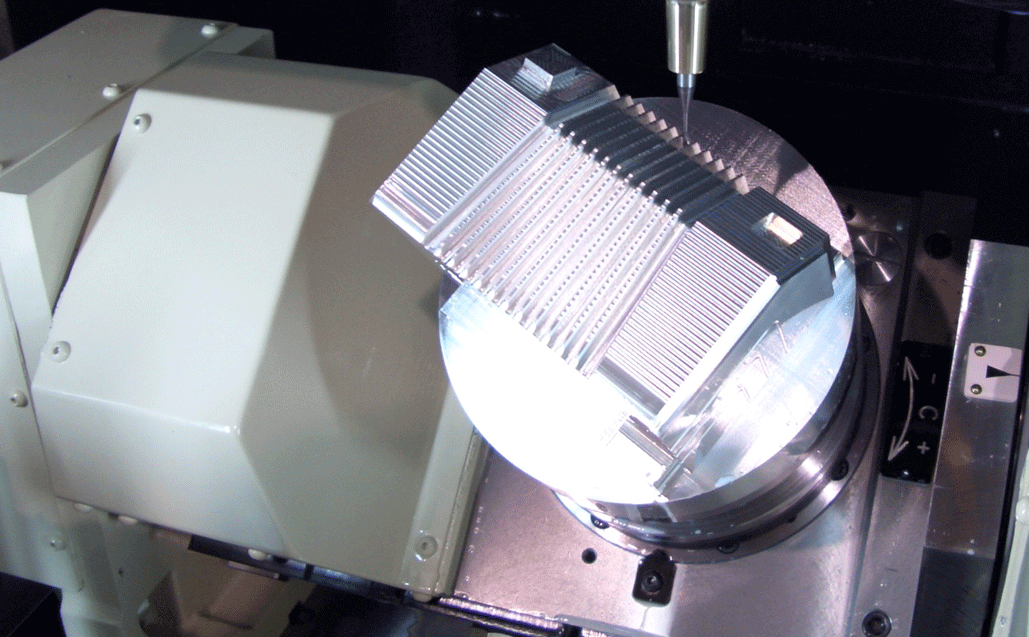

超高精度付加軸仕様機 Android / 5AXP

AndroidⅡの持つXYZ3軸の位置決め能力と極小の熱変位により超高精度加工が約束された特別仕込の同時5軸制御仕様。

超精密金型、医療、光学、電子機器部品加工にマルチに対応。

- 傾斜軸・回転軸ともにスケールフィードバックを標準装備した専用設計

- 傾斜軸加工時は空圧クランプ方式による強固な支持剛性を確保

- ホルダ各社のチャック搭載可 (エロワ社・システム3R 社:特別仕様)

自動ホルダ交換システム(AHC)

- 交換精度 ± 1μm (実測値)

- 交換位置決め用エレメントはホルダ各社(エロワ社・システム 3R 社) に対応

- 長時間運転をサポートするスケジュール管理機能や緊急割込みなどに柔軟に対応する豊富なソフトウェア

- 完全無人化連続運転を可能にする独自の切粉処理対策

治具上洗浄専用ノズルと強制切粉排出機構

切粉混入の可能性を細部に亘り検証し対処された実績仕様

| AHC【仕様1】 | AHC【仕様2】 | |

| ワークストック数 | 24・40・60個 | 10個 |

| 搬送物最大寸法 【幅 x 奥(mm)】 | 70 x 70 | 230 x 230 |

| 搬送物最大寸法 【隣接無し時(mm)】 | 70 x 130 | 230 x 230 |

| 搬送物最大高さ(mm) | 130(ホルダ高さ含) | 130(ホルダ高さ含) |

| 搬送物最大質量 (kg) | 5(ホルダ含) | 20(ホルダ含) |